전력 관리 기업인 이튼(Eaton)의 자동차 그룹(Vehicle Group)이 개발 시간을 단축하고 효율성을 높이기 위한 인더스트리 4.0(Industry 4.0) 전략의 일환으로 3D 금속 인쇄 프로그램을 시행한다고 이튼이 21일 발표했다.

자동차 그룹은 미국 노스캐롤라이나주 킹스 마운틴에 최초의 금속 프린터 시스템을 설치했으며 2021년 1분기까지 3D 폴리머 프린팅 기술의 글로벌 구축을 완료할 예정이다.

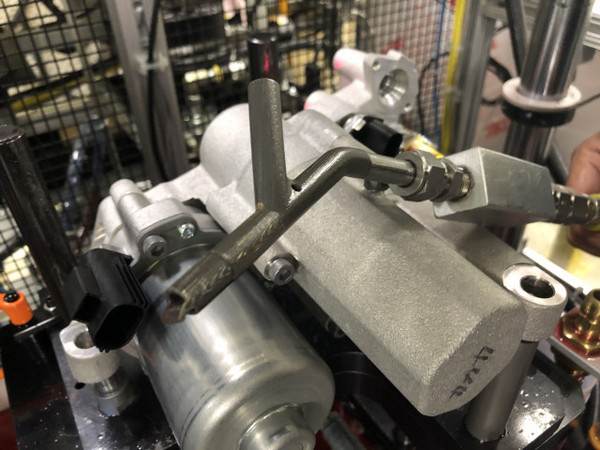

3D 프린터는 고품질 고정부재, 안전 장치, 조립 및 처리용 자동화 그리퍼, 교체용 유지보수 부품 제작에 활용되고 있다. 시제품 개발은 더 빠른 제품 개발 시도를 지원하고 효율성을 개선하기 위해 동일한 전략을 따르고 있다.

결과 및 효율성 개선

설계 과정 속도를 올리기 위해 스캐너로 기존 부품의 3D 모델을 만든다. 이 과정으로 구성요소를 역가공(reverse-engineered)해 3D 인쇄 기능을 보다 효과적으로 활용할 수 있다. 재료 사용을 줄일 수 있도록 구성요소 설계를 변경하거나 다른 위상 요소를 추가, 또는 하나의 부분에 여러 부품을 통합하는 등의 기능이 대표적이다.

전 세계적으로 3D 프린터 이용이 급증하는 가운데 이튼 자동차 그룹은 리드타임 단축, 비용 절감 등 운영 면에서 추가적인 개선을 실현해 왔다.

3D 인쇄 기술은 필요한 곳에만 재료를 추가하고 고급 설계 개발을 가능케 해준다. 이에 힘입어 재료 비용을 절감하는 동시에 필요한 후처리 작업을 줄일 수 있다.

3D 인쇄 상세 탐구

금속 부품 및 구성요소를 인쇄하는 공정은 막대(rod)에 분말 금속을 채우는 것으로 시작해 왁스와 폴리머 바인더로 고정하는 과정을 거친다. 압출과 유사하게 금속이 녹으면서 3D 프린터는 프로그램으로 설정된 회로도에 따라 레이어를 추가하기 시작한다.

인쇄 공정이 완료되면 화학적 세정을 거쳐 부품 또는 구성요소에 묻어 있는 폴리머 바인더를 대부분 제거한다. 이후 잔류 왁스와 폴리머를 제거하고 금속 재료를 고밀도 구조로 융합하기 위해 부품을 용광로에 통과시킨다. 인쇄 부품 또는 구성요소 용도 및 사용된 재료에 따라 부품 강도를 더욱 높이기 위한 추가적 열처리 공정을 시행할 수 있다.

구성요소를 인쇄하는 총 리드타임은 크기나 부품의 복잡성 등 여러 기준에 따라 달라진다. 부품 또는 구성요소 설계와 필요한 공차(tolerance)에 따라 사후 처리를 수행할 수 있다. 디바인딩 과정과 열처리는 일괄 수행되며 다음 구성요소가 인쇄되는 동안 여러 다른 구성요소가 이러한 프로세스를 함께 거치게 된다. 프린터, 디바인딩, 용광로가 통합 루프에서 작동하지만 디바인딩이나 용광로를 복제하지 않고도 프린터 수를 유연하게 늘릴 수 있다.

앞으로 자동차 그룹은 3D 인쇄 기능을 활용해 생산 시간을 단축하고 효율성을 높여 나갈 계획이다.